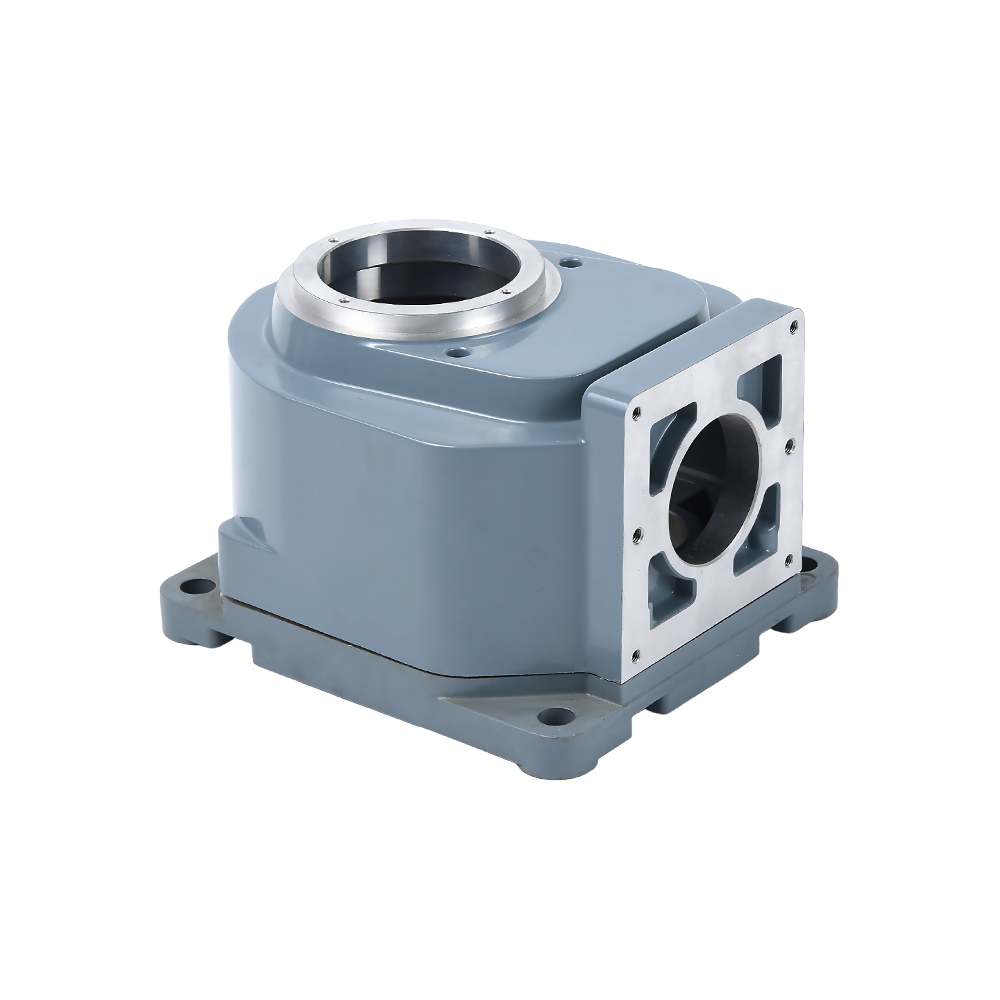

Basınçlı Dökümde Kalıcı Kalıpların Rolü

Evet, döküm kesinlikle kalıcı kalıplar kullanır Tipik olarak yüksek mukavemetli, ısıya dayanıklı çelikten üretilmiştir. Parçayı geri almak için kalıbın tahrip edildiği kum döküm veya hassas dökümden farklı olarak basınçlı döküm, aşırı basınç ve sıcaklık altında binlerce üretim döngüsüne dayanacak şekilde tasarlanmış yeniden kullanılabilir çelik kalıplara dayanır.

Bu kalıcı doğa, sürecin tanımlayıcı özelliğidir ve hızlı, yüksek hacimli üretim Birinci ve on bininci birim arasında minimum boyutsal değişiklikle aynı metal bileşenlerden oluşan.

Basınçlı Döküm Kalıplarının Malzeme Bileşimi

Basınçlı dökümde kullanılan "kalıcı" kalıp, daha doğru bir şekilde "uzun ömürlü" bir alet olarak tanımlanır. Erimiş metalin termal şokuna ve yüksek basınçlı enjeksiyonun mekanik stresine dayanması gerektiğinden malzeme seçimi kritik öneme sahiptir.

Ortak Takım Malzemeleri

- H13 Takım Çeliği: Termal yorulmaya karşı mükemmel direnci nedeniyle alüminyum ve magnezyum basınçlı döküm için endüstri standardı.

- P20 Çelik: Çoğunlukla çinko basınçlı döküm için veya ana kalıp uçlarını destekleyen tutucu bloklar için kullanılır.

- Tungsten Alaşımları: Küf erozyonunu önlemek için üstün ısı direncinin gerekli olduğu aşırı uygulamalar için ayrılmıştır.

Basınçlı Döküm Kalıplarının Karşılaştırmalı Yaşam Beklentisi

Kalıp kalıcı olsa da sınırlı bir ömrü vardır. Uzun ömür büyük ölçüde enjekte edilen alaşımın erime noktasına bağlıdır. Daha düşük erime noktaları daha az termal strese yol açarak kalıbın ömrünü önemli ölçüde uzatır.

| Alaşım Tipi | Tipik Kalıp Malzemesi | Tahmini Takım Ömrü (Döngüler) |

|---|---|---|

| Çinko Alaşımları | H13 veya P20 Çelik | 500.000 – 1.000.000 |

| Alüminyum Alaşımları | Premium H13 Çelik | 100.000 – 200.000 |

| Magnezyum Alaşımları | H13 Çelik | 150.000 – 250.000 |

| Bakır/Pirinç Alaşımları | Özel Sıcak İş Çelikleri | 5.000 – 50.000 |

Kalıcı Çelik Kalıp Kullanmanın Temel Avantajları

Geçici kalıplardan basınçlı dökümde kullanılan kalıcı kalıplara geçiş, ölçeklenebilirliğe odaklanan üreticiler için çeşitli yapıcı faydalar sunuyor.

Olağanüstü Boyutsal Kararlılık

Çelik kalıbın çevrimler arasında şekli değişmediği için ortaya çıkan parçalar korunur. sıkı toleranslar (tipik olarak ±0,1 mm) . Bu düzeydeki hassasiyet çoğu zaman ikincil işleme ihtiyacını ortadan kaldırarak hem zamandan hem de paradan tasarruf sağlar.

Yüzey Kaplama ve Detay

Kalıcı kalıplar yüksek derecede pürüzsüzlük sağlayacak şekilde parlatılır. Metal basınç altında enjekte edildiğinde kalıp yüzeyinin her dakika detayını yakalar ve sonuçta neredeyse tüm diğer döküm yöntemlerinden daha üstün bir sonuç elde edilir.

Basınçlı Döküm Takımlarının Ekonomisi

Kalıcı kalıbın kullanılması avantajlı olsa da, önemli bir ön yatırım gerektirir. Karmaşık bir H13 çelik kalıbın mühendisliği ve işlenmesi, her yere mal olabilir 5.000 Dolardan 100.000 Dolara kadar karmaşıklığa bağlıdır.

Ancak 2.000 parçayı aşan üretimlerde birim başına maliyet önemli ölçüde düşer. Basınçlı döküm döngüsünün hızı (genellikle her 30 ila 60 saniyede bir yeni parça üretmek), onu seri üretilen tüketici elektroniği, otomotiv bileşenleri ve donanımı için en ekonomik seçim haline getirir.