Alüminyum kalıp döküm gerçekten çok sayıda özdeş alüminyum alaşım parça üretebilir. Bu sürecin avantajı, verimliliği ve hassasiyetinde yatmaktadır. Hassas kalıp üretimi tamamlandıktan sonra, erimiş alüminyum alaşımı hızla ve sürekli olarak kalıp yüksek basınç altında enjekte edilebilir. Soğutma ve katılaşmadan sonra, oldukça tutarlı şekil, boyut ve performansa sahip parçalar oluşturur.

Alüminyum kalıp döküm teknolojisinin çekirdeği, kalıpların üretimi ve kullanımında yatmaktadır. Kalıplar genellikle yüksek basınç ve sıcaklığa dayanabilen yüksek mukavemetli çelikten yapılmıştır ve son derece yüksek hassasiyet ve dayanıklılığa sahiptir. Üretim işlemi sırasında, erimiş alüminyum alaşımı kalıp boşluğuna yüksek basınç altında enjekte edilir, kalıbın her detayını doldurur ve kısa bir süre içinde soğutma ve katılaştırma. Bu süreç, verimli ve büyük ölçekli üretim elde etmek için oldukça otomatik olabilir.

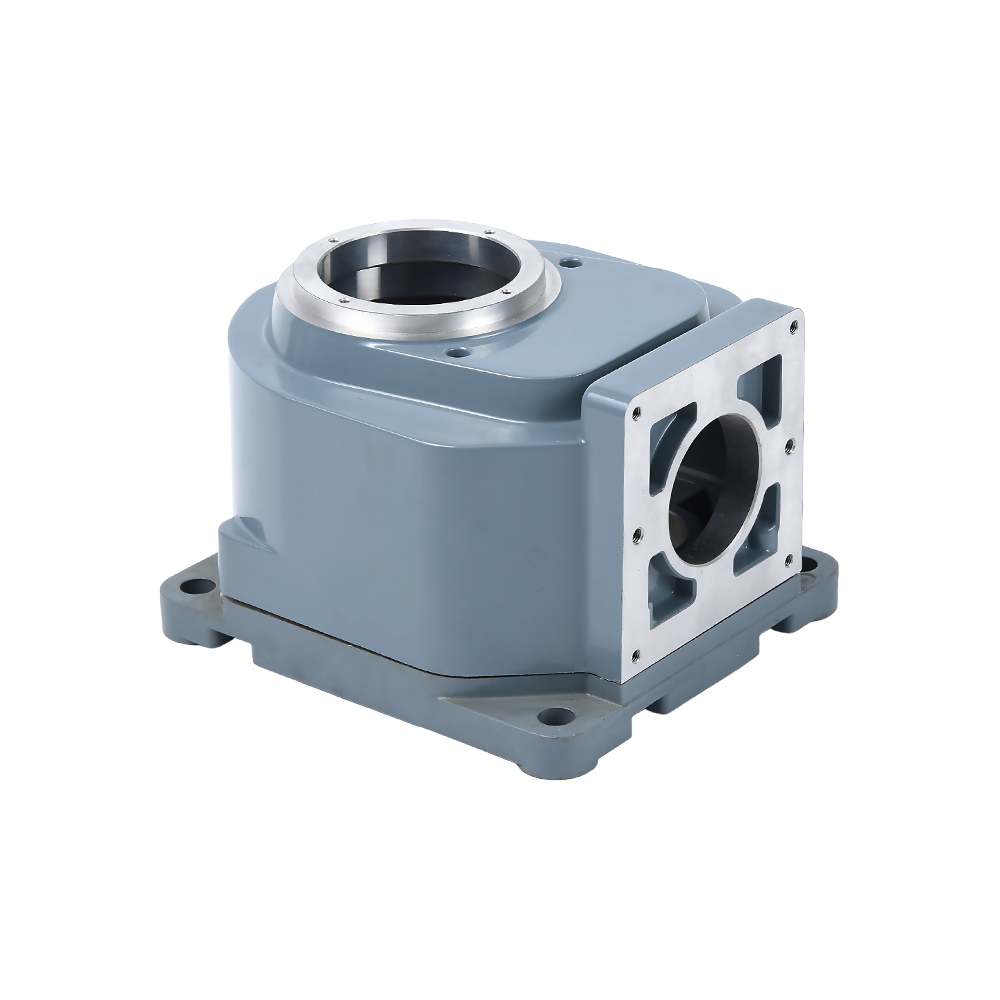

Kesin boyutları, pürüzsüz yüzey ve iyi mekanik özellikleri nedeniyle, alüminyum kalıp dökümleri otomobil üretimi, içten yanmalı motor üretimi, elektronik ekipman, endüstriyel makineler, yapı ve dekorasyon gibi çeşitli alanlarda yaygın olarak kullanılmaktadır. Bu alanlarda, çok sayıda özdeş veya benzer alüminyum alaşım parçaları genellikle gereklidir ve alüminyum kalıp döküm teknolojisi bu talebi tam olarak karşılayabilir.

Buna ek olarak, teknolojinin sürekli ilerlemesi ve süreçlerin optimizasyonu ile, alüminyum kalıp dökümün üretim verimliliği ve ürün kalitesi de sürekli olarak gelişmektedir. Modern alüminyum kalıp döküm üretim hattı, üretim sürecindeki çeşitli parametreleri gerçek zamanlı olarak izleyebilen ve ürün kalitesinin istikrarını ve tutarlılığını sağlayabilen yüksek derecede otomasyon ve zeka elde etmiştir.

Özetle, alüminyum kalıp dökümü, yüksek verimlilik, hassasiyet ve güvenilirlik gibi avantajlarla çok sayıda özdeş alüminyum alaşım parçasının üretmek için oldukça uygun bir süreçtir.