Alüminyum kalıp döküm Açıklanmış

1. temel ilkeler

Yüksek basınç enjeksiyonu: Erimiş alüminyumun son derece yüksek basınçta (genellikle birkaç yüz ton veya daha fazla) ve yüksek hızda çelik bir kalıba enjekte etme.

Hızlı prototipleme: Alüminyum sıvı kalıp boşluğunun içinde soğutur ve katılaşır ve 30 saniye içinde hassas parçalar oluşturur.

2. Proses karakteristikleri

Kalıp Gereksinimleri:

Alüminyum sıvı erozyonuna ve yüksek basınçlı etkiye dayanmak için özel alaşım çelik (H13 gibi) kullanın.

Kalıp, katılaşma hızını kontrol etmek için yerleşik bir soğutma su kanalına sahiptir.

Malzeme Seçimi:

Akışkanlığı arttırmak için yüksek silikon içeriğine (%8-12) sahip alüminyum alaşımlar (ADC12/A380 gibi) için özel olarak tasarlanmıştır.

Saf alüminumu yasaklayın (yetersiz mukavemet, yapıştırılması kolay kalıp).

3. Temel avantajlar

Bir seferde oluşan karmaşık yapı:

Delikler, iplikler ve ince duvarlar (0,5 mm'ye kadar) ile hassas parçalar dökülebilir (motosiklet krankkazları gibi).

Yüksek yüzey düzgünlüğü, sonraki işlemeyi azaltır.

Üretim Verimliliği:

Tek bir kalıp seti, 100000'den fazla döngü ömrüne sahiptir ve büyük ölçekli üretim için uygundur.

4. Çekirdek kusurlar ve yanıtlar

Gözenekler/Büzülme:

Yüksek basınç, hava → iç kabarcıkları parçalarda kolayca tuzağa düşürür.

Karşı önlem: Vakum destekli egzoz, enjeksiyon hızını ayarlayın.

Sıcak çatlaklar:

Eşit olmayan soğutma, stres çatlamasına yol açar.

Karşı Önlem: Kalıp soğutma düzenini optimize edin ve demolding sıcaklığını kontrol edin.

5. İşleme sonrası gerekli prosedürler

Deburring: Fazla malzemeyi ayrılma çizgisinden manuel veya mekanik olarak çıkarın.

Isıl işlem (T6): Parçaların sertliğini (özellikle yük taşıyan bileşenler) arttırın.

Yüzey işlemi: Korozyon direncini arttırmak için kumlama ve eloksal.

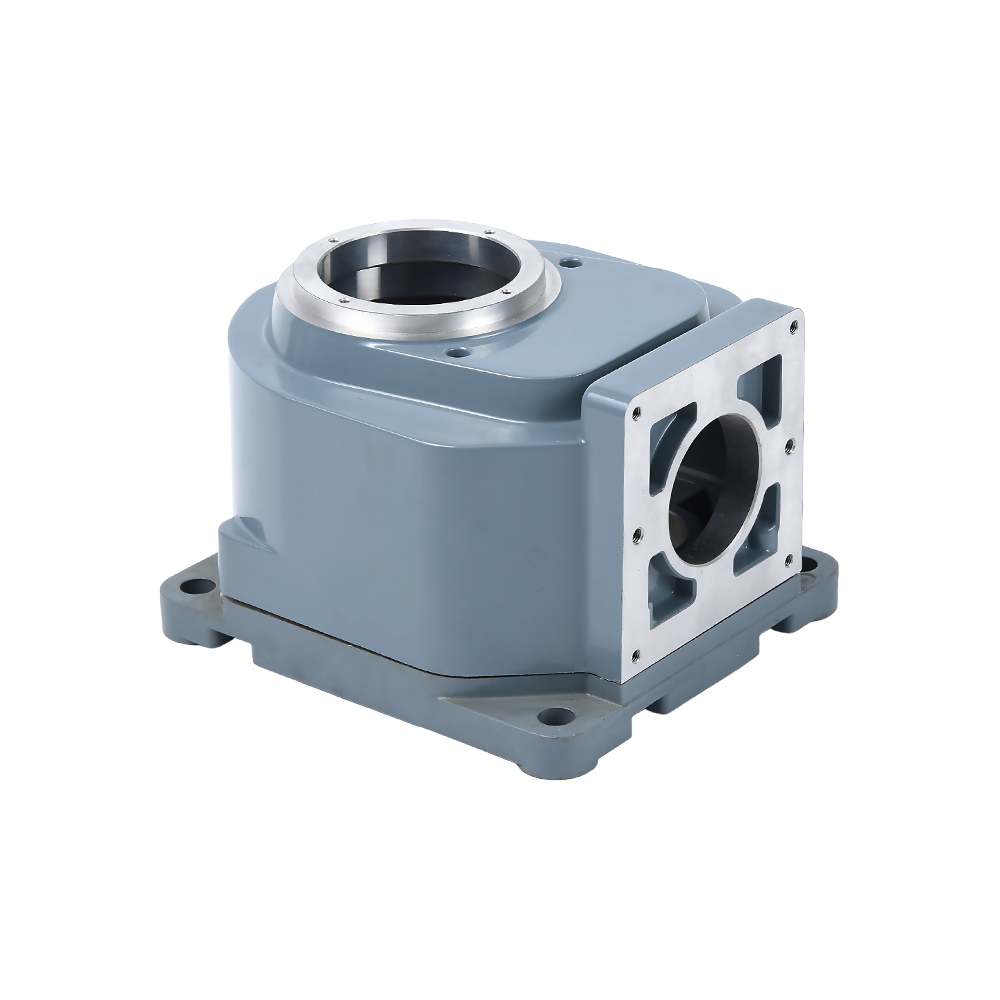

6. Tipik uygulama senaryoları

Motosiklet: Karter, silindir kafası, debriyaj kapağı.

Otomobil: Şanzıman muhafazası, motor uç kapağı.

Tüketici Elektroniği: Telefon Çerçevesi, Radyatör.